Декабрь 2011. Думаю, будет небезынтересно узнать о положительном эффекте на большом объекте.

Это про асфальтовый завод в Одессе, хотя сама поездка, длившаяся 2 месяца (с начала октября по начало декабря 2011) была очередной поездкой «за свой счёт» с результатом «по нулям», а предварительная поездка «на разведку» оказалась разыгранным блефом (приняли хорошо, оплатили все расходы, много чего обещали и о чем договорились …). Завод частный, финский, современный, компьютеризованный, мобильный (на колесах, как 4-ре фуры для автотягачей, всё оранжевого цвета).

Стоит за городом, в 6-7км от Одессы на трассе Одесса-Киев (Дачное). У этого же хозяина есть такой же второй завод, стоит в Киеве, точнее, в пригороде Киева в Обухове.

Одна «фура» — это приподнятый на уровень второго этажа вагончик операторов, по сути — офис (обзор всего и компьютеры управления — всё суперсовременно).

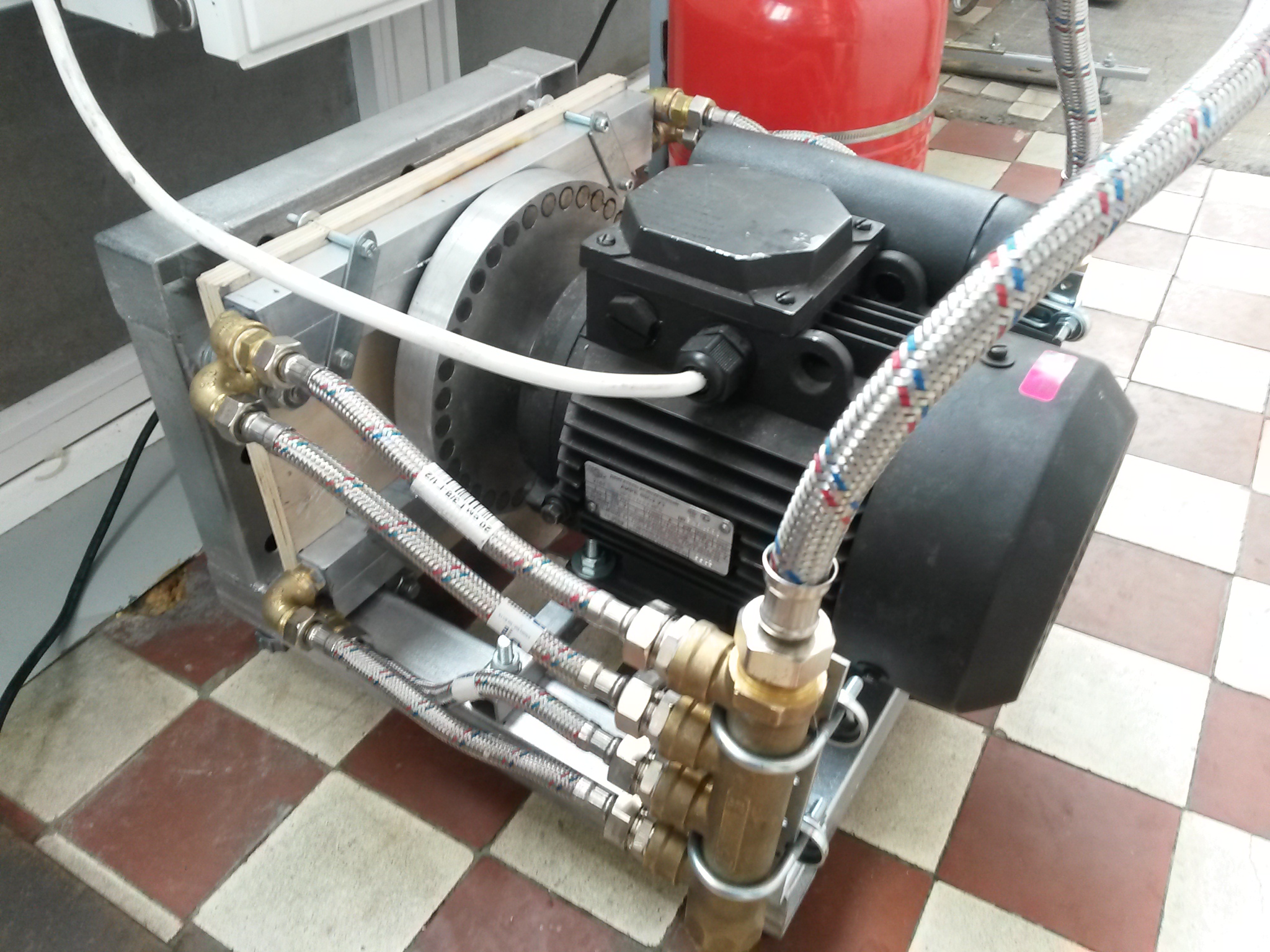

Вторая «фура» (стоит слева, если смотреть из окна «офиса») — это длинная цистерна, обхват 9.5м. Цистерна выполнена как термос, т.е. внутри есть еще одна цистерна, а между ними воздух или изоляция, объем 75м в кубе, входит 70 тонн солярки.

Третья «фура» (стоит по середине) — это система очистки воздуха от пыли (центрифуга, фильтры всякие) чтоб выходил только чистый воздух, у финнов экология очень важна). А пыль — от очистки щебня и песка — чтоб асфальт был качественный.

Четвертая «фура» (стоит справа) — это большой наклонный цилиндр, вращается — туда по транспортеру засыпается щебень, песок и подается разогретый битум. Всё крутится и перемешивается. Соляркой всё нагревается, варится асфальт. Процессом управляет компьютер с кучей датчиков, за всем следят операторы из «офиса». При теплой погоде расход поменьше, а при ветреной больше, еще больше при похолодании (щебень, песок поступают холодные, даже замерзшие ночью).

Чтоб подать мюшки в процесс без вмешательства в конструкцию, без переделок, я не нашел ничего лучше чем обтянуть полоской алюминия цистерну по центру (нашли в продаже по $100 за 3м, примерно 10см шириной и 7.5мм толщиной), куски ленты стянули болтами М10, стараясь чтоб поплотней было прилегание. Ушло около 10м полоски (один кусок 6м — наверх, второй 3м — вниз, и один около 1 м — сбоку). Это было в среду 12-го октября около обеда, было довольно тепло (бабье лето). Провозились часа 2.

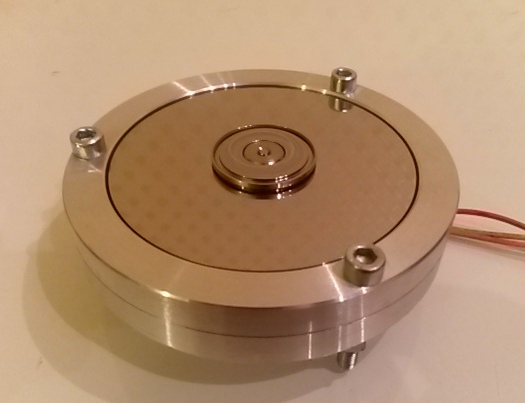

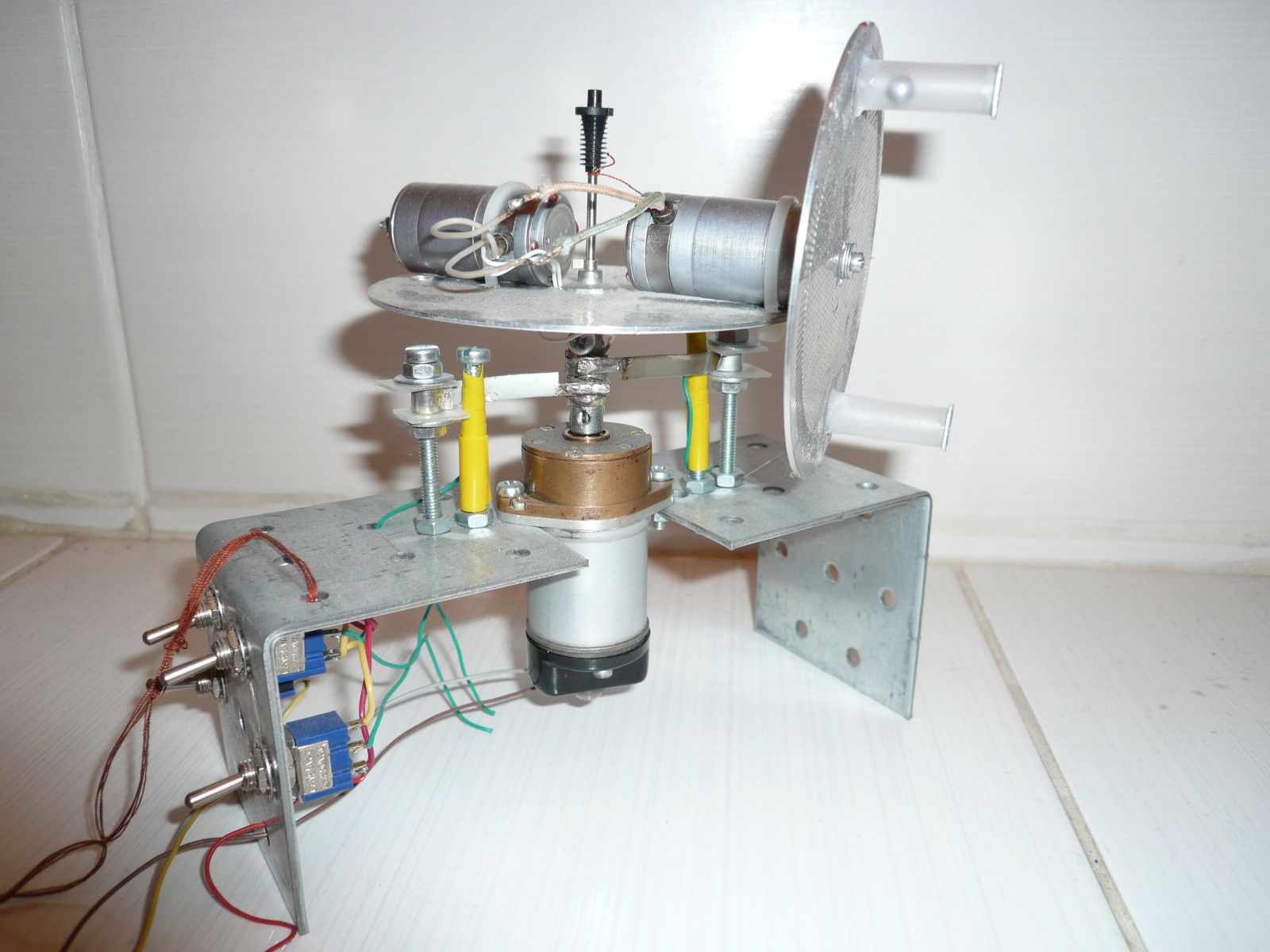

Я на всякий случай прицепил две вертушки с двух сторон цистерны, в местах стыка (стягивания) полос алюминия. Слева SCSI-10к удвоенной высоты с 10-ю дисками по 0.8мм толщиной, через воздушные прослойки, как они стояли в винчестере, но диски маленькие, по 84мм диаметром, при напряжении 17.3в вертушка давала около 18тыс.об/мин.

Справа (это между цистерной и системой очистки пыли) подцепил вертушку SCSI-15к с 6-ю дисками по 0.8мм сложив стопкой, без воздушного пространства между дисками, но сделал прокладки из ленты от электролитического конденсатора, лента с двумя слоями алюминиевой фольги через несколько слоев тонкой бумаги в масле, подключил вертушку к тому же блоку питания 17.3в. Это БП Mean Well S-250-15 на 15в и 15А, от сети 100-240в, 50/60гц, позволяет подстраивать выход в диапазоне от 12.5в до 17.3в. Диски в обеих вертушках заточил, т.е. края сделал острыми для облегчения отрыва мю-частиц. Обороты были около 23тыс.

Обе вертушки с авиамодельными контроллерами, с ручным управлением от серво-тестеров (запуск, разгон, стоп).

Полупустая цистерна сильно резонирует, как пустой барабан, вой стоит приличный!!!

В цистерне было около 30тонн солярки. Потом по мере расхода много раз заполняли её заново — на эффект это не влияло, даже потом, уже без вертушек! — эффект стал постоянным, цистерна как бы промагнитилась на постоянно, и новое топливо сама насыщала мюшками.

Обе вертушки проработали трое суток, пока в ночь с 15-го на 16-ое не случилась авария — выброс пыли из установки по очистке воздуха от пыли гравия и песка (6-8тонн) – из-за оплошности работников (не из-за вертушек). Переполнилась емкость для пыли, шнеккеры встали, давление выросло. Компьютер дал команду на открытие аварийных люков. Они как раз смотрят на цистерну с соляркой. Выбросило 6-8 тонн каменной пыли, по виду как цемент. Правую вертушку завалило пылью по-колено и она заклинила. А вторая (послабее, с другой стороны цистерны, поэтому ей досталось поменьше пыли) не остановилась, но от обилия пыли подшипник стал еще сильней шуметь, выть. Рабочие выдержали вой еще пару суток и её тоже выключили.

А экономия стала расти после первой же ночи. И продолжала расти даже после выключения вертушек еще дней 10, пока не дошла до 35%.

После останова вертушки мы сняли и увезли только через несколько дней.

Хозяин асфальтного завода удивился и дал команду своим специалистам найти причины, чтоб не платить, ведь завод экономит и без наших вертушек!!! … и вообще, отказался платить. Мы выдержали дней 10-15. Экономия не падает. Тогда поехали и сняли обруч из алюминия. Выждали еще неделю. Экономия и не думает уменьшаться. А хозяин сообразил и просит «намагнитить» такой же его завод в Киеве, мол если повторится результат, то … поговорим сколько же на самом деле экономия, мол 0.5л. он возможно и признает, а платить договаривались 50% от сэкономленного, остальные 50% ему.

Я отказался наступать второй раз на те же грабли. Т.к. операторы завода мне рассказали кто он такой и что никогда и ни за что не заплатит ни копейки.

Я уезжал 3-го декабря — экономия 5.2л на 1 тонну продукции, а точно такой Киевский завод — 8л. на тонну такого же асфальта, правда там чуть холодней чем в Одессе.

Но думаю, если они перетащат завод на новое место то эффект постепенно пропадет, а иначе будет вечно — там где стояли вертушки создался поток мюшек из окружающего пространства в цистерну, думаю что вихри мюшек крутятся сами как в постоянных магнитах и не угасают, их поддерживают естественные потоки мюшек вокруг. Вообщем, сейчас там аномальная зона, с двух сторон цистерны, где стояли вертушки.

Один завод выпускает по 1200-1300 тонн асфальта в сутки. Обычный расход при осенней теплой погоде 7.3-7.4л солярки на 1 тонну продукции.

А когда похолодало (ночью было ниже нуля, днем +4,+5, бывало и +2). То расход поднялся до 8л на 1 тонну.

Насыщенный (намагниченный) завод всё время при мне продолжал кушать стабильно 5.2л (даже при холодной погоде), а Киевский (абсолютно такой же) — не менее 8л.

Когда я уезжал, потеплело в Одессе, дошло до +13, опять бабье лето, синоптики сказали что до Н.Года будет тепло.

Но Киевский завод из-за холодов, наступающей зимы, планировали остановить 5-го декабря, переждать зиму, т.к. не выгодно варить асфальт при таком расходе, да и заказчиков зимой мало.

Солярка стоит 9.85грн за 1л. Пусть оптом покупают по 9грн.

За сутки на 1200тонн асфальта ушло бы 8л х 1200 х 9грн = 86тыс.грн (примерно), а уходит 5.2л х 1200 х 9грн = 56тыс.грн.

За сутки экономия в деньгах 30тыс.грн, это примерно 120 тыс.руб.

За полтора месяца работы было уже сэкономлено минимум:

пусть за 45дн х 30тыс.грн = 1млн 350тыс.грн (5млн 400тыс.руб).

Вот такое «доброе дело» я сделал абсолютно незнакомому человеку (вышли на асфальтовый завод и общались через сына депутата Одесского Обл.Совета).

Думаю, экономией они поделятся между собой, тайно.

Т.к. этот сын депутата взялся во что бы то ни стало самостоятельно сделать несколько вертушек и поставить одну вертушку на Киевский завод (нанял электронщика и заставляет работать на него других).

Еще одну вертушку еще со мной он начал ставить на паром «Герои Плевны», который возит ж/д составы из Ильичевского порта в Варну. Я был в порту, как в Одесском, так и в Ильичевском, и целый день на пароме «Герои Плевны», везде по официальному пропуску, нашел на пароме способ, как и куда ставить вертушку. С одной стороны хорошо – технология начала внедряться и приносить людям пользу, но с другой стороны – ни копейки мне на компенсацию расходов, на дальнейшие эксперименты, на развитие, а задумки есть, их много, и результаты должны быть такие, что теперешние вертушки покажутся детской забавой.

Взято отсюда

Примечание: данная статья скопирована с сайта Рината Шаймуратова, ввиду того, что никакого эффекта у вертушки не выявлено, без комментариев.